溶 射 加 工 (13cr 系)

溶融 または それに近い 状態にした 粒子を 基に 吹き付けて 皮膜を 形成する 表面加工技術の 一種です。

溶射は 他の 表面改質法 (表面焼き入れ、浸炭、窒化、イオン注入、メッキ、蒸着、肉盛溶接など) に比べて

多くの 利点を 持っていて、耐食や耐熱、耐摩耗や、寸法復元に、また基材に電気特性をもたせるなど、

目的に合わせてさまざまな所で利用されています。

当社では 主に リップ溝や ベアリング嵌合部が 腐食や 摩耗した シャフトの 補修に この溶射加工を 用いて、

迅速で、耐摩耗性を 持たせる事 のできる 回転体の 補修を 可能に しています。

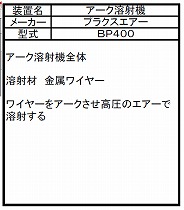

ア ー ク 溶 射 ( 電 機 式 溶 射 )

溶融速度に合わせてワイヤを送給し、圧縮空気により溶融金属を微粒化し基材に吹き付けて連続的に成膜する。

溶射施工時の 温度管理は、最重要項目の 一つで、メーカーでは、250℃までなら OKとされているが

当社の 施工では、150℃以内で 実施 している。理由は、溶射膜と 母材の 熱膨張率が 異なる為、熱伸縮時に 溶射割れが

発生するから。 溶射膜が 大気に 触れている為、先に溶射膜が 冷やされ、熱追従に 不具合が ある場合に割れる。

長 所 △フレーム溶射法に比べて溶射能力が大きい

△溶射材と 母材の 密着力が 大きい

△全ての 金属に 溶射 出来る

△ワイヤーの 種類が 豊富 短 所 △設備 が 高価

△溶射材料は 電気伝導性の 材料に 限られる

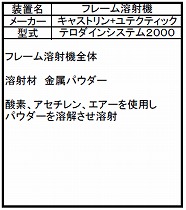

粉 末 式 フ レ ー ム 溶 射 ( ガ ス 式 溶 射 )

ほとんどすべての金属、合金、サーメットが溶射できるが、一般的には溶射後に再溶融処理をする自溶合金溶射、

ニッケルグラファイトなどのアブレイダブル溶射、またプラスチック溶射に広く利用されている。

溶射時の 施工温度管理は、アーク溶射と 同じだが、熱源が ガスを 使用している為、熱膨張、伸縮が施工時に 大きく出るので

温度管理が 溶射膜の 品質に 左右される。 長 所 △比較的安価で 設備が 出来る

△金属、セラミック粉末、樹脂、亜鉛等の

粉末が 溶射 出来る

△自溶性の 合金で 超高合金も 溶射できる

△溶射ガン が 軽量で 取り扱いが 容易

△溶射効率 が 比較的 高い

△騒音 が 少ない

短 所 △熟練が 必要、温度管理、下地処理が 悪いと

割れ剥れが 発生する

△溶射材と 母材の 密着力が 低い

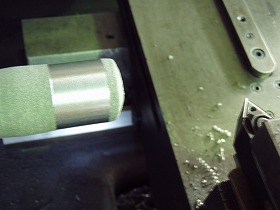

切 削 研 削 加 工 ・ バ ラ ン ス 修 正

肉 盛 溶 射 後 の 切 削 作 業

同じく 溶 射 後 の 研 削 作 業

アンバランス量 を 確認して 不釣合いが あれば 修正します